释放设计想象力 提供无限造型空间

人體工學造型

基于DLP工艺设计的产品造型,无须向加工工艺妥协。 腔体造型可精准贴合人体耳廓与耳道,舒适佩戴与造型新颖可同时获得。

基于設計特征的無限叠代造型

基于充电仓与耳机的接触位置,选定若干定位特征。 DLP工艺可借助特征外的造型变化,摆脱模具对耳机造型的限制, 从而实现产品造型的低成本开发、无限次迭代。

産品局部造型升級

應用DLP工艺无模具约束的特点,可针对性对产品局部造型进行升级, 响应客户的多样化需求,如周边产品,IP联名款设计等。

无约束成形工艺 实现不受加工局限的精巧结构

无约束成形工艺 实现不受加工局限 的精巧结构

獨特的聲學結構設計

无需进行整体结构拆解,加入防风噪和多单元声学导音管设计,

复杂的声学管道也能一体成型,提升耳机声学品质。

彎曲拾音道設計

創新降風噪,提高通話質量

聲學管道設計自由

提升聲學管道設計自由度,使得动铁单元设计不受束缚,实现极致音质

自帶定位、限位設計的一體成型腔體

自帶定位、限位設計的一體成型腔體

開放式組裝的3D打印夾層結構

將PCBA控制板、電池、充電板等模塊組裝在3D打印微結構上,調制成束後,整體安裝在耳機腔體。開放式的微結構設計,降低了産品的組裝難度,可實現靈活調整,契合柔性制造的現代生産理念。

?

夾層結構3D打印

針對規模化生産

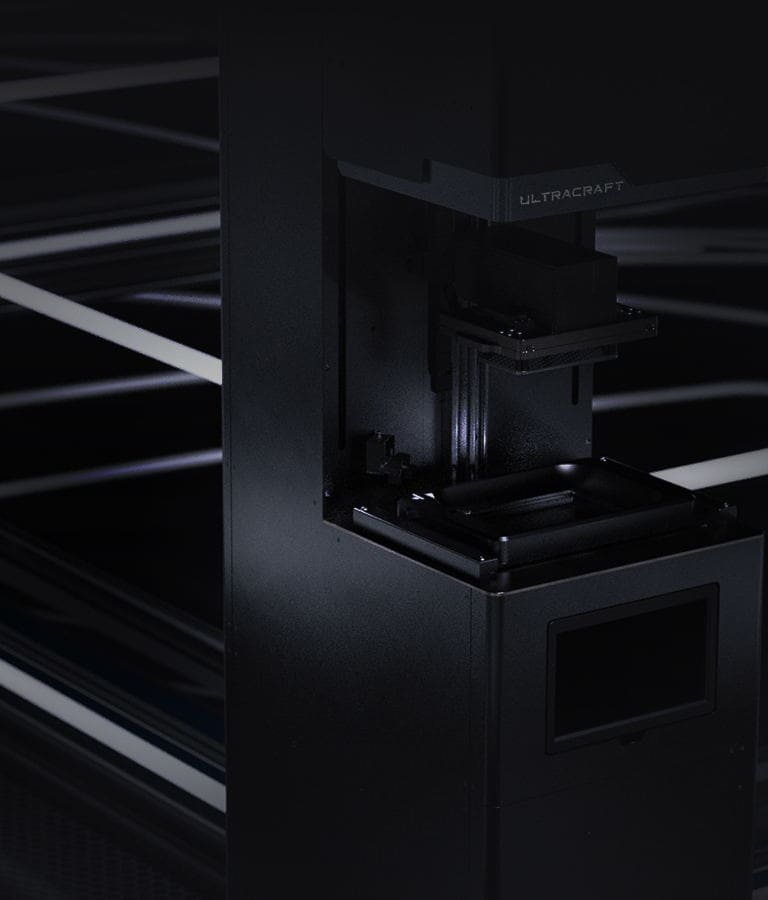

自主開發的工業化3D打印設備

基于全自主開發的工業級3D打印設備,成品尺寸公差可達到±0.05mm,滿足智能耳戴産品對特定特征尺寸的高精度要求。

柔性生産方式

批量和定制之間靈活轉換

不同于注塑工艺的成形原理,决定了DLP工艺无须过于顾虑最小起订量问题, 灵活调整打印机台数量,满足不同规模客户的订单需求。

构建高效的工作流程 大幅降低开发和生产周期

省去开模环节,3D打印批量化生产代替注塑成型,避免样品与开模的差异化风险。 高效工作流程能够大幅节省时间,一款耳机产品的傳統開模流程上市时间 可以从8個月压缩到2個月。

傳統開模流程

8個月

- 産品設計

- 3D原型試做

- 開模TO

- 修模 T1...Tn

- 試産

- 量産

3D量産流程

2個月

- 産品設計

- 3D原型試做

- 3D試産

- 3D量産

VS